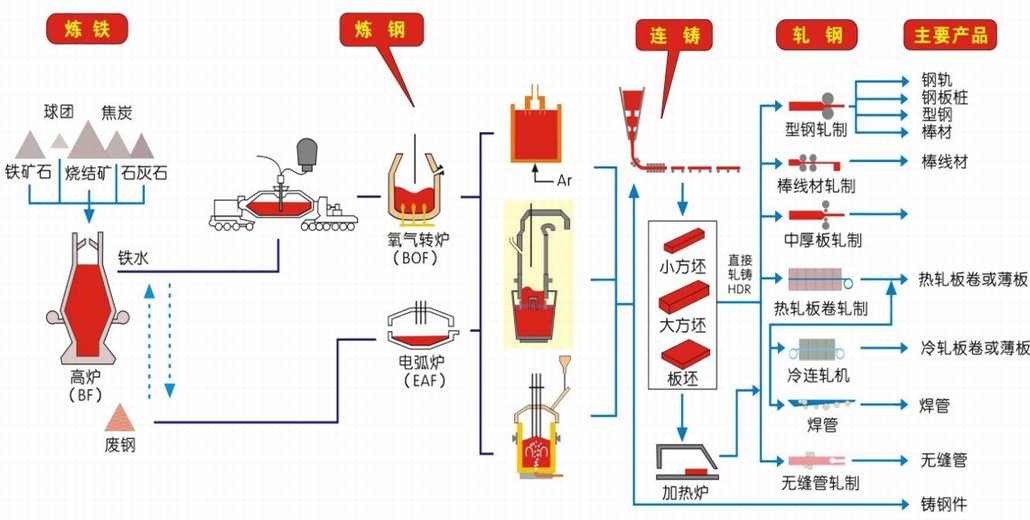

钢铁冶炼包括炼铁、炼钢、轧钢等诸多生产过程,冶炼过程使用燃气体、惰性气等作为燃料或保护气体,同时也产生大量的过程气体。检测分析这些气体的含量,对优化生产、安全控制、能源回收、环保节能等具有非常重要的现实作用。

一般来说,每生产1t粗钢约需2.1×107kJ的能量,约能产生4.2×106kJ的高炉煤气、4.2×106kJ的焦炉煤气及1.0×104kJ的转炉煤气,副产煤气约占钢铁企业能源总收入的30%-40%。因此,实现副产煤气的回收再利用可以极大地降低钢铁冶金产业的成本,实现资源的有效利用。而煤气是否有回收的价值,取决于煤气中CO等能源气体的浓度,CO和O2在线监测系统是测量气体浓度的关键。

保证生产行为的安全性

高炉和焦炉煤气中的CO浓度较高,它在空气中的混合爆炸极限为12.5%~74%,只要浓度达到爆炸极限,遇到明火极容易发生爆炸。一氧化碳的危害性和爆炸可能性均与其浓度相关,因此必须采用先进的技术对煤气中的CO和O2进行实时监测。

目前我国现有20余家年产钢量400-2000万吨的钢铁联合企业,其中相当一部分企业高炉煤气排放量为10-30万m3/H。按照这样的排放量来推理可知冶金企业可以严重影响周围数公里的空气质量,造成大气污染。严重的空气污染不仅危害着周围居民的身体健康,同时恶化了生态环境。总之冶金企业周边环境的质量的优劣与其排放的CO的浓度关系密切。

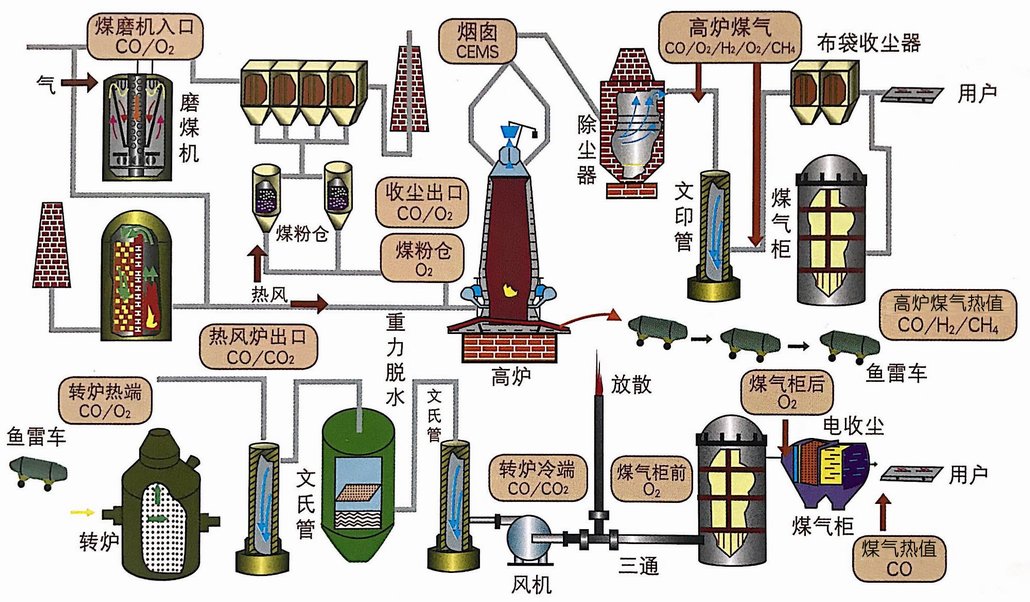

典型冶金工艺流程及过程气体监测点

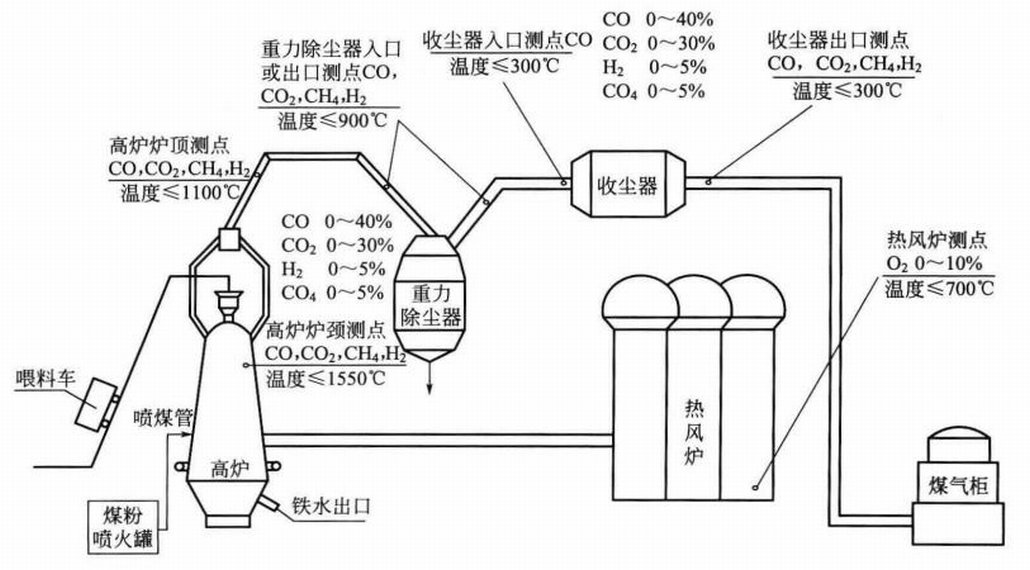

1. 高炉炉顶煤气气体检测系统

高炉煤气为炼铁过程中产生的副产品,主要成分有CO20-30%,CO2 15-30%,N2 50-60%,H2 1-3%,CH4,O2 等,热值为3500kJ/m3左右。气体检测的主要作用是降低高炉煤气放散率,充分利用高炉煤气,是节能、降耗、改善能耗指标的重要措施之一。

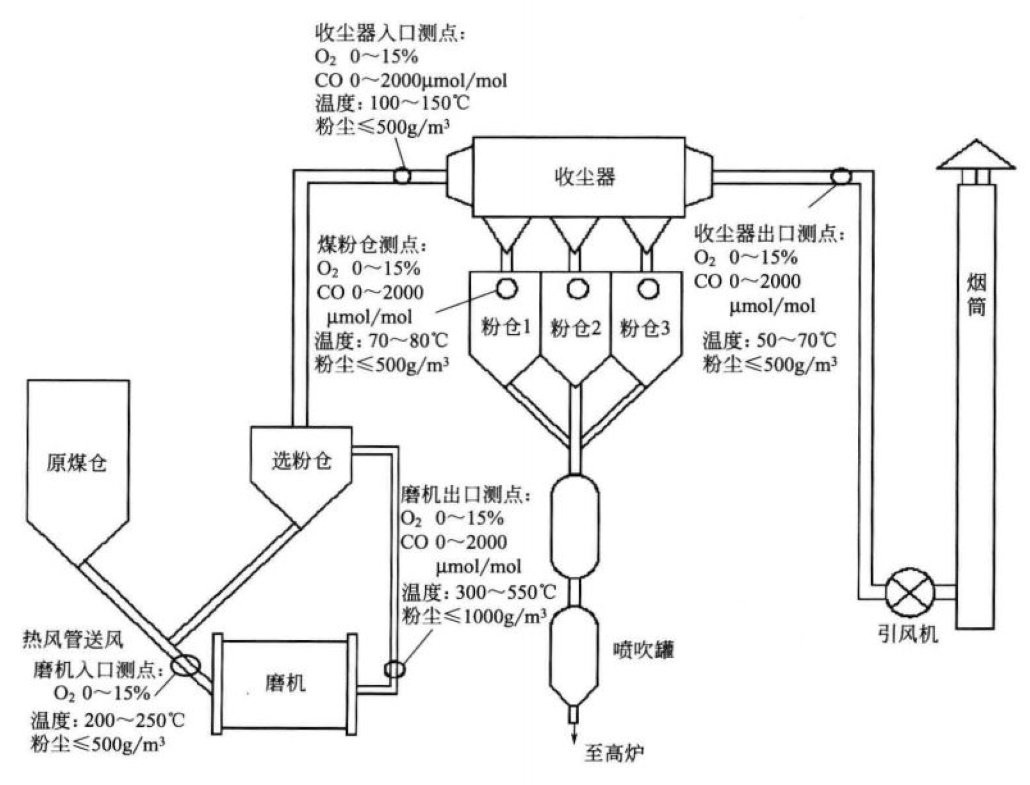

2. 高炉喷煤在线气体分析系统

可采用单点检测和多点巡检方式(自动、手动)。

- 制粉系统的球磨机废烟气入口 Ÿ

- 布袋除尘器废烟气出口 Ÿ

- 煤粉仓入口等

多点巡检的方式可用一套系统将布袋除尘器、磨机、煤粉仓等检测点同时检测起来。

高炉喷煤在线气体分析系统作用:防止煤粉的爆炸和燃烧 爆炸和燃烧的三个条件:气体浓度、氧 化剂(O2浓度)及火源。控制O2的浓度含量能大大降低爆炸和燃烧的危险。

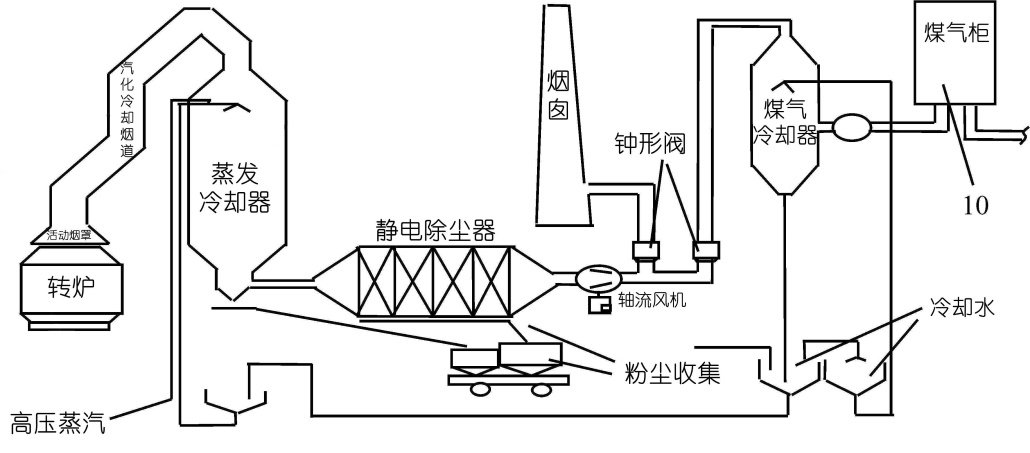

3. 转炉煤气回收在线气体监测系统

转炉煤气回收的作用:转炉煤气回收效率是衡量现代钢铁企业节能降耗的重要参数之一。转炉煤气回收主要分析的气体成分及量程:CO、O2。

- 分析CO浓度的作用:提高转炉煤气回收的实际效益,一般设定含量大于30%开始回收

- 分析O2浓度的作用:确保转炉煤气回收的安全,国家标准控制在2%以

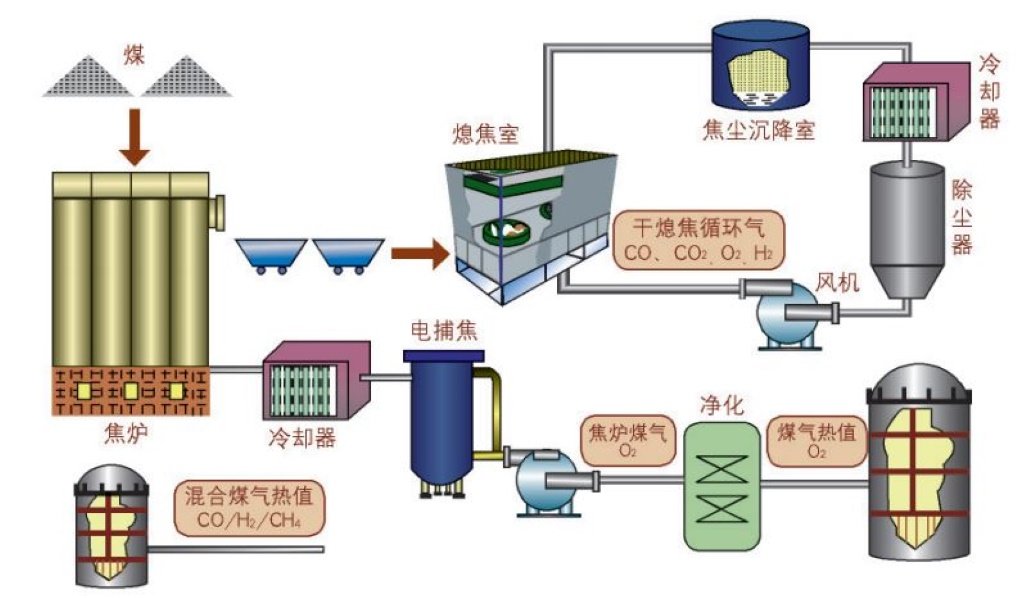

4. 焦炉煤气在线气体监测系统

检测位置 | 检测成分及量程 | 目的 |

电捕焦油气前后 | O2 0-5% | 生产安全 |

干熄焦循环风机出口 | CO 0-10%; H2 0-3%; CO2 0-20% | 余热利用,节约能源 |

煤气加压站 | CO 0-30%; CH4 0-20%; H2 0-80% | 节能降耗 |

脱硫塔前后 | SO2; O2 | 环保及工艺控制 |

净煤气总管 | H2S | 环保及质量控制 |

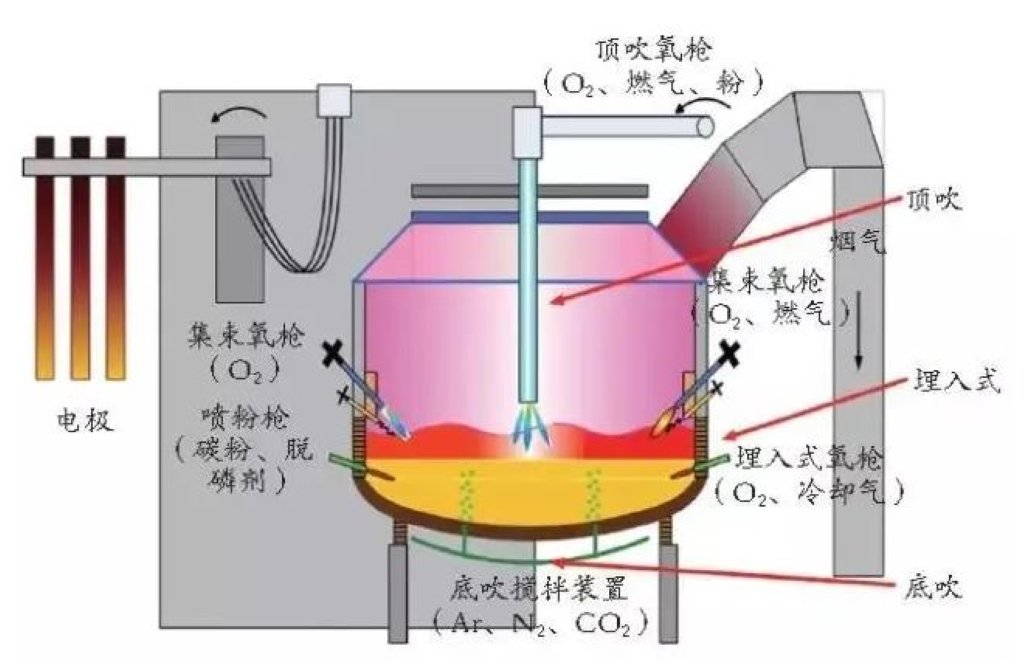

5. EAF电弧炉烟道气体监测系统

在电炉的冶炼过程中产生大量的高温含尘烟气,其携带的热量约为电炉输入的总能量的11%,有的甚至高达20%。目前,国内外电炉炉内排烟处理设施仍以水冷为主,电炉烟气余热回收系统尚处于起始阶段。不论是炼钢电炉还是铁合金电炉,不论是开放式还是闭式,都采用汽化冷却。近年来,随着高温辐射转炉汽化冷却、加热炉汽化冷却等余热利用技术在国内市场的广泛应用,从取得的显著经济和社会效益来看,电炉烟气余热回收装置将对国内企业节能降耗及提高经济效益具有十分重要的意义。

在EAF(电弧炉)炼钢过程中,对烟道内的气体进行监测具有重要作用。以下是一些主要的作用:

● 安全性监测: 炉内可能产生有毒气体,如一氧化碳(CO)和二氧化硫(SO2)。通过定期监测这些气体的浓度,可以确保工作环境的安全,并采取必要的措施来防止操作人员受到有害气体的危害。

● 环保监测: 烟道气体中可能含有一些对环境有害的物质,如氮氧化物(NOx)和颗粒物。通过监测这些气体的排放,可以确保符合环保法规,减少对周围环境的负面影响。

● 生产控制: 烟道气体的监测也可以用于控制炉内的工艺参数。通过监测气体的组成和浓度,可以调整炉内的操作条件,以优化生产过程,提高炉内炼钢的效率和质量。

● 能源利用优化: 监测烟道气体中的一些成分,如一氧化碳,可以帮助优化能源利用。这有助于改进燃烧过程,减少能源浪费,提高炉的能源效率。

● 故障诊断: 烟道气体监测还可以用于诊断炉内可能出现的问题。异常的气体组成或浓度可能提示炉内存在故障或不正常的工艺条件,及时采取措施进行维修和调整。

在EAF(电弧炉)烟道内进行气体监测时,通常关注的主要气体包括以下几种:

● 一氧化碳(CO): 是燃烧的产物,但过量的CO是有毒的。监测CO浓度可以确保炉内燃烧过程的充分和安全。

● 二氧化硫(SO2): 可能是炉内燃烧原料中硫的氧化产物。高浓度的SO2可能对环境和人体健康造成危害。

● 氮氧化物(NOx): 是燃烧过程中形成的一组气体,包括氮氧化物的氮氧化物。高浓度的NOx也可能对环境有害。

● 颗粒物: 包括烟尘和其他悬浮颗粒。颗粒物的监测有助于了解炉内的燃烧效率和对环境的影响。

● 氧气(O2): 监测氧气浓度有助于控制燃烧过程,确保足够的氧气供应以支持燃烧,并避免不完全燃烧产生有害气体。

● 水蒸气(H2O): 烟道气体中的水蒸气含量可以影响燃烧的温度和效率。监测水蒸气有助于优化炉内的工艺条件。

总体而言,通过对EAF烟道内的气体进行监测,可以实现对生产过程的实时控制和优化,确保生产安全、环保,并提高生产效率。

舒茨SGS型号冶金过程气体分析系统

● 实现多组分同时检测,内置实时组分干扰校准功能,去除因各类混合气体引起的交叉干扰;

● 红外气体分析仪采用工业级高精度红外模块,确保高精度、高稳定性气体浓度检测;

● 红外气体分析仪配置自动校准功能,大大缩减维护量,防止数据漂移现象; Ÿ

● 配置零点校准、满量程点校准、第三点校准,第三点校准值限制在35%...75%之间,保证较好线性度; Ÿ

● 采用电加热控温干法直接抽取式取样方式,相对其它方法辅助环节少,可靠性高,屏蔽粉尘大等相关现场恶劣环境。真实反映烟气成份含量,无附加误差,测量精度高;

● 预处理完成样气的净化、除尘、除湿,其过滤精度可达0.1μ,将符合分析仪器要求的超净、恒温、流量稳 定的样气,源源不断送入分析仪器,从而确保了分析仪器的分析准确性和长期可靠性; Ÿ

● 探头过滤器采用特殊工艺制造的高效专用过滤器,具有强度高、适应性好,过滤效率高的特点。高效过滤 器的采用,合理的过滤环节、取样管道自动吹扫的配置,保证了系统在高粉尘工况下的连续采样,长期可靠运 行;Ÿ

● 系统全干法流程,取样器、取样管、各类管接头(与样气接触部分)、抽气泵等均采用316L防腐不锈钢、 聚四氟乙烯材料或特殊防腐处理,提高了系统防腐性,保证了系统的使用寿命; Ÿ

● 系统采用PLC控制,智能化分析仪表,具有自动化程度高、维护工作量小、数据处理快速方便; Ÿ

● 系统中分析仪器具有自我诊断功能,且具有主要仪器部件故障警报功能;

● 原位激光式系统的优势:(单面法兰安装)

- 耐受粉尘浓度30g/m3;

- 吹扫,全自动EPC吹扫技术,可获取最佳的吹扫流速比,以达到最佳防护;

- 零点自校准功能;

- 自带零点参考气室(降低光源或电路噪声,提高下限测量可靠稳定性);

- 量程自校准技术(免标定),实现测量“免标定”,显著降低量程校准频率,减少标气消耗;

- 探头耐温:-20…+400℃;

- 免对焦功能